Obróbka metali ciężkich ma na celu zmianę obrabianego przedmiotu według narzuconych założeń technologicznych – na przykład co do ich głębokości, długości czy grubości. Obróbki dokonuje się poprzez maszyny wytwórcze oraz odpowiednie narzędzia techniczne. Z całą pewnością jest to nie lada wyzwanie i oznacza proces złożony, długofalowy.

Obróbka metali ciężkich należy do dynamicznie rozwijającego się sektora przemysłu ciężkiego – znajduje zastosowanie w przemyśle kolejowym, samochodowym, lotniczym, meblowym, odnawialnych źródeł energii czy nawet dekarskim. 33 % przedsiębiorców z tej branży jest zdania, iż zainteresowanie obróbką metali jest większe niż rok temu. Jedno jest pewne – branża metali ciężkich coraz bardziej się rozwija i ma ogromny potencjał!

Etapy w obróbce metali

Obrabianie metali obejmuje trzyetapowy proces, na który składają się toczenie, frezowanie oraz szlifowanie. Pierwszy etap oznacza dokładną obróbkę metali, kolejny – skrawanie przy użyciu frezarki lub tokarki. Etap końcowy to szlifowanie – dochodzi wówczas do obróbki ściernej materiału. Coraz większą popularność zdobywa tzw. obróbka skrawaniem CNC. Polega ona na nadawaniu kształtu i wymiaru – oraz usuwaniu powierzchni z materiału. Dzięki obróbce CNC powstają metale, z których później tworzone różnego typu urządzenia pneumatyczne, samochody czy też źródła laserów.

Rodzaje cięć

Wyróżniamy pięć podstawowych obróbek metali – obróbkę cieplną, cieplno- chemiczną, plastyczną, poprzez skrawanie oraz mechaniczną. Do najbardziej popularnych należy cięcie na przykład plazm lub pojedynczych części oraz gięcie, czyli nadawanie elementom nowego kształtu.

Kolejnym cięciem jest skrawanie (np. frezowanie, toczenie, szlifowanie lub likwidacji niepotrzebnych elementów), tłuczenie i kucie. Kiedy chcemy dobrać metodę cięcia musimy uwzględnić następujące cechy – takie jak: czas, grubość danego materiału, jego rodzaj, koszty urządzeń procesu i jakość oraz dokładność cięcia.

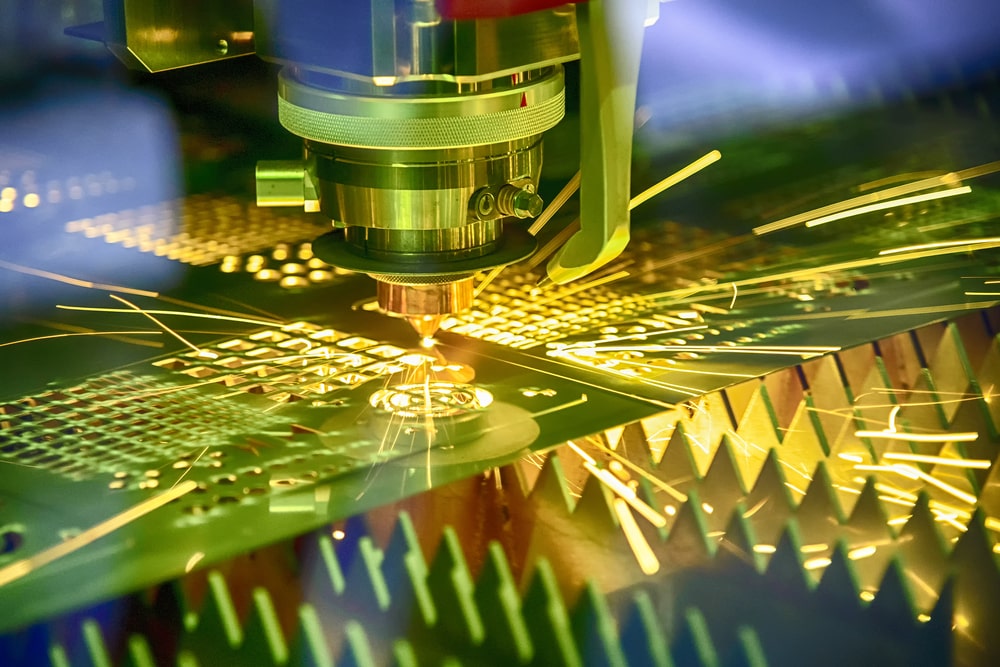

Technika laserowa

Rozwój techniki wciąż nas zaskakuje, robiąc coraz to większe postępy. Jednym z wielu dowodów na to jest profesjonalne cięcie laserowe. Cięcie laserem metali przebiega przy pomocy wiązki laserowej, która dotyka materiał służący przeróbce, nagrzewając go. Co dzieje się w kolejnym etapie? Przedmiot zaczyna się topić i odparowuje Zakłady zajmujące się cięciem laserowym używają zazwyczaj trzech laserów: rubinowego, neodymowego YAG oraz molekularnego CO2.

Prawie każdy materiał da się obrobić – cięcie laserowe wykonuję się na drewnie, ceramice, metalu lub tworzywie sztucznym. Większą część procesu obsługują zoptymalizowane roboty. Cały proces przebiega sprawnie i w bardzo dokładny sposób – pozwala na uzyskanie części w stu procentach zgodnej z projektem. Urządzenia, tnące laserem, dbają również o oszczędność materiału – powierzchnia materiału jest nie tylko równa, ale i czysta, dzięki czemu nie musisz tracić czasu na czyszczenie elementu. Nic dziwnego, że tak wiele osób poszukuje profesjonalnej usługi cięcia metalu i gięcia blach – zapotrzebowanie na tego typu działania zaskakuje!